サブマージアーク溶接は、1935年にケネディのロザームンドとジョーンズによって発見されました。この溶接は、半自動モードで操作できます。 自動モード 。ただし、通常、このSAWの操作は自動モードで実行できます。サブマージアーク溶接法は固定されており、非常に適応性があります。この種の溶接では、常に供給される電極とワークピースの間にアークを配置します。粉末フラックスの層は、溶接領域を保護するための保護ガスシールドとスラグを生成します。アークはフラックス層の下に沈む可能性があり、一般に、溶接プロセス全体を通して目立ちません。この場合、溶接品質は、溶接などのサブマージアーク溶接パラメータ溶接ビードの計算に密接に関係する速度、溶接電流、アーク電圧、電極の突き出し。この記事では、サブマージアーク溶接方法の概要について説明します。

サブマージアーク溶接とは何ですか?

ザ・ サブマージアーク溶接の定義 つまり、これは、この溶接アークが粒状フラックスの層の下を移動できる溶接方法の1つのタイプです。このタイプの溶接では、管状電極、さもなければ消耗品の固体を溶接領域に絶えず供給することができます。同時に、粒状の可融性フラックスの層を溶接ゾーンに注ぐことができ、溶接アークを浸し、大気汚染から保護します。

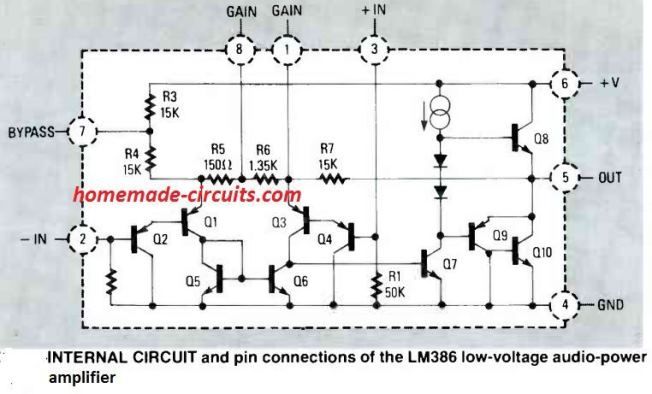

“オペアンプの内部構造 ”

粒状フラックスには、石灰、シリカ、酸化マンガン、フッ化カルシウムなどの化合物が含まれます。フラックスが溶けると、導電性になり、ワークピースと電極の間に電流レーンができます。フラックスの固体層は、溶融した金属を完全に包み、スプリンクルを停止し、手順中に生成された強い紫外線(UV)放射蒸気を覆います。

サブマージアーク溶接装置

サブマージアーク溶接は、溶接ヘッド、フラックスホッパー、フラックス、電極ワイヤフィードユニット、電極、フラックス回収ユニットなどの主要部品または機器を使用して構築できます。溶接ヘッドは フィラーの供給に使用 溶接用の接合部へのフラックス金属と同様に。

サブマージアーク溶接装置

フラックスホッパーでは、フラックスを保管するだけでなく、溶接継手に送ることもできます。溶接継手へのフラックスの堆積速度を制御します。

粒状フラックスは、溶接アークをシールドするために使用され、シリカ、石灰、フッ化カルシウム、カルシウムの酸化物、酸化マンガンなどが含まれます。それは、溶接ヘッドノズルの間に重力の流れで溶接ゾーンに供給されます。それが溶けるときはいつでも、それは導電性になり、ワークピースと電極の間で電流を伝導します。

粒状フラックスの固体層が溶融金属を完全に包み込み、スプリンクルとフラッシュを防ぎます。 SMAW法の特徴である紫外線をカバーします。フラックスのごく一部は、溶接池で溶けて成形されたスラグを取得します。溶接方法が完了した後、取り外します。フラックスのより高い要素は絶縁体のように機能し、 深い伝達 ワークピースへの熱の。

電極 ワイヤー フィードユニットは、溶接ジョイントに向けてノンストップの電極ワイヤフィードを提供し、電極ワイヤが損傷する可能性のあるリールを備えています。

消耗電極は、直径1.5mmから10mmの裸の丸線のループであるサブマージアーク溶接で使用できます。溶接ガン全体に定期的に供給することができ、サブマージアーク溶接電極の組成は溶接材料によって異なります。電極は、高炭素鋼、軟鋼、低合金鋼および特殊合金鋼、ステンレス鋼などの溶接に使用できます。一般に、電極は錆を防ぎ、導電性を増幅するために銅で覆われています。それらはまっすぐな長さとコイル内で入手可能です。

“オペアンプの配線方法 ”

フラックス回収ユニットは、溶接後に存在する未使用のフラックスを回収するために使用され、回収後、別の機会に接合に使用することができます。

サブマージアーク溶接作業

この種の溶接では、フラックスは溶接される接合部に堆積するために始まります。フラックスが冷たいときはいつでも、それは絶縁体として機能します。作業部分で工具を動かすことでアークを開始できます。衝突したアークは常にフラックスの広いコーティングの下に留まり、アークによって生成された熱は粒状フラックスを柔らかくします。

アークの熱によってフラックスが溶けると、導電性が高くなります。電流の流れは、大気と接触する可能性のある溶融フラックスを通って電極を流れ始めます。少量の溶存フラックスは廃棄スラグに変化し、溶接方法が終了すると分離します。

一定の速度で、ロールからの電極は、リンクされるジョイントに向かって常に供給されます。リンクが部分的に自動である場合、溶接の上部は接続に沿って物理的に移動できます。自動サブマージアーク溶接では、別のドライブを使用して溶接上部を固定ジョブの上に移動できます。それ以外の場合、ジョブは固定溶接のヘッドの下に移動します。

自動調整アーク原理の助けを借りて、アークの長さは安定に保たれます。アーク長が短くなると、アーク電圧が増加し、これによりアーク電流が増加します。

このため、バーンオフ率が増加し、アーク長が増加します。逆の現象は、弧長が通常の長さよりも長くなると発生します。真っ直ぐに貫通するため、および大量の溶融金属を支持するために、支持鋼板、そうでなければ銅を使用することができる。

利点

サブマージアーク溶接の利点は次のとおりです。

- このサブマージアーク溶接プロセスは、高い(45kg / h)溶着速度を持っています。

- に 自動アプリケーション 。

- 非常に小さな溶接煙が観察されます。

- エッジトレーニングは必要ありません。

- この方法は、屋内と屋外で使用されます。

- フラックスブランケット内に沈められているため、溶接スプリンクルの可能性はありません。

短所

サブマージアーク溶接の欠点は次のとおりです。

- このプロセスは、特定の金属に対しては不完全です。

- このアプリケーションは、シーム容器やパイプを方向付けるには不完全です。

- フラックスの使用は難しいです。

- フラックスが原因で健康上の問題が発生する可能性があります。

- 溶接後のスラグ除去が望ましい。

サブマージアーク溶接アプリケーション

サブマージアーク溶接の用途は次のとおりです。

- サブマージアーク溶接は、圧力容器の溶接に使用できます ボイラーのように 。

- 多くの構造の輪郭、パイプ、土工ツール、造船、鉄道建設、および機関車。

- このタイプの溶接は、機械部品の修理に使用できます。

したがって、これはすべてについてです サブマージアーク溶接 。以上の情報から、最終的には、この方法を使用して、ワークピース間のアームを使用した高温での金属の溶接を行うことができ、 金属 。ここにあなたへの質問があります、サブマージアーク溶接の欠陥は何ですか?