昔は、金属を加熱して一緒にプレスすることで金属溶接を行うことができました。これは鍛接法として知られています。しかし、現在、溶接技術はによって変更されています 電気の到着 。 19世紀に、抵抗、ガス、アーク溶接が発明されました。この後、 さまざまな種類の溶接技術 摩擦、超音波、プラズマのように発明されました レーザ 、電子ビーム溶接。ただし、溶接技術の応用は主にさまざまな産業に関係しています。この記事では、抵抗溶接、動作原理、さまざまなタイプ、長所、短所、およびアプリケーションについて説明します。

抵抗溶接とは何ですか?

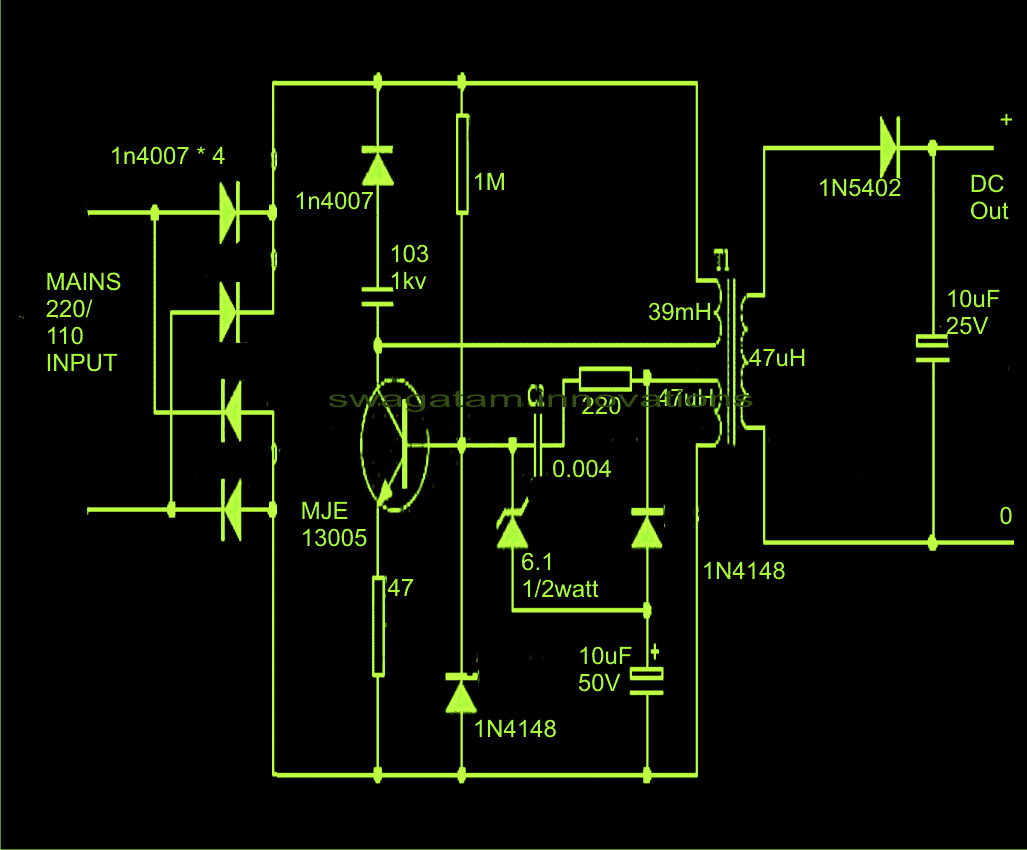

抵抗溶接は、金属と金属の接合部を液体状態または溶融状態で形成できる液体状態の溶接方法として定義できます。これは 熱電法 熱が発生する場所溶接板の端面に電気抵抗により熱が発生し、これらの板に低圧を加えることで溶接継手を作ることができる熱電プロセスです。このタイプの溶接では、電気抵抗を使用して熱を発生させます。このプロセスは汚染がなく非常に効率的ですが、機器のコストが高く、材料の厚さが制限されているなどの機能のため、アプリケーションが制限されています。

抵抗溶接

抵抗溶接の動作原理

ザ・ 抵抗溶接の動作原理 電気抵抗による発熱です。シーム、スポット、保護などの抵抗溶接は同じ原理で機能します。電流が流れるときはいつでも 電気抵抗 、その後熱が発生します。同じ動作原理を電気コイル内で使用できます。発生する熱は、材料の抵抗、適用される電流、表面の状態、適用される現在の期間によって異なります。

この発熱は、 エネルギー変換 電気から熱へ。ザ・ 抵抗溶接式 発熱用は

H = I二RT

どこ

- 「H」は生成された熱であり、熱の単位はジュールです。

- 「私」は電流であり、この単位はアンペアです

- 「R」は電気抵抗で、この単位はオームです。

- 「T」は電流が流れる時間であり、この単位は2番目です。

発生した熱を利用してエッジメタルを柔らかくし、融着のある強靭な溶接継手を形成することができます。この方法では、フラックス、フィラー材料、シールドガスを一切使用せずに溶接が生成されます。

抵抗溶接の種類

異なる 抵抗溶接の種類 以下で説明します。

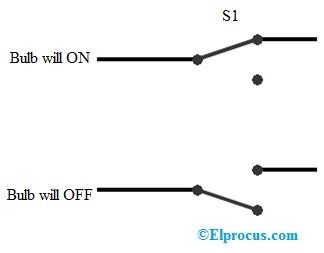

スポット溶接

スポット溶接は、作業部分がアンビル面の力の下で一緒に保持される最も単純なタイプの溶接です。銅(Cu)電極は、ワーク部分とそれを通る電流の流れと接触します。作業部分の材料は、電流の流れの中でいくつかの抵抗を適用し、熱の発生を制限します。エアギャップのため、エッジ面の抵抗が高くなっています。電流が流れ始め、エッジ面が減少します。

スポット溶接

電流供給と時間は、エッジ面を正しく溶解するのに十分でなければなりません。これで電流の流れは停止しますが、電極に加えられた力は1秒間続きましたが、溶接部は急速に冷却されました。後で、電極は円形の部分を作成するために新しいスポットを排除するだけでなく、接触します。ピースサイズは主に電極サイズ(4〜7mm)に依存します。

シーム溶接

このタイプの溶接は、ローラーフォーム電極を使用して作業部品全体に電流を供給することができる連続スポット溶接としても知られています。最初に、ローラー電極は作業部品と接触しています。これらの電極ローラーに大電流を供給して、エッジ表面を溶かし、溶接継手を成形することができます。

シーム溶接

現在、電極ローラーは永久溶接継手を作るためにワークプレート上で転がり始めます。溶接のタイミングと電極の動きを制御して、溶接のオーバーラップと作業部品が暖かくなりすぎないようにすることができます。気密接合を行うために使用されるシーム溶接では、溶接の速度は毎分約60インチです。

投影溶接

突起溶接はスポット溶接に似ていますが、溶接が望ましい場所の作業部品にディンプルを生成できる点が異なります。現在、電極間に保持されている作業部品と大量の電流が電極を流れています。溶接シールドの電極全体に少量の圧力を加えることができます。それを溶解するディンプル全体の電流の流れと力がディンプルのレベルを決定し、溶接を形成します。

投影溶接

フラッシュバット溶接

フラッシュバット溶接は抵抗溶接の一形態であり、鉄鋼業界でチューブやロッドを溶接するために使用されます。この方法では、電極ホルダーの間にしっかりと保持される2つの作業部品が溶接され、100,000アンペアの範囲内の高パルス電流が作業部品の材料に供給されます。

“シェイク懐中電灯の作り方 ”

フラッシュ突合せ溶接

2つの電極ホルダーでは、1つは永続的で、もう1つは変更可能です。最初は、電流を供給することができ、大電流で2つの作業部品に接触するため、交換可能なクランプが永久クランプに押し付けられ、火花が発生します。エッジ表面が塑性形状に近づくと、電流の流れが停止し、軸力を改善してジョイントを作成できます。この方法では、塑性変形により溶接部を形成できます。

抵抗溶接アプリケーション

ザ・ 抵抗溶接の応用 以下のものが含まれます。

- このタイプの溶接は、 自動車産業 、ボルトだけでなくナットの作成。

- シーム溶接を利用して、小さなタンク内で必要なリーク証明ジョイントを生成できます。 ボイラー 、など。

- フラッシュ溶接は、チューブやパイプの溶接に使用できます。

抵抗溶接の長所と短所

ザ・ 抵抗溶接の長所と短所 以下のものが含まれます

利点

- この方法は単純であり、高度な専門家の労力を必要としません。

- 抵抗溶接金属の厚さは20mm、薄さは0.1mmです。

- 簡単に自動化

- 生産率が高い

- 関連する金属と異なる金属の両方を溶接できます。

- 溶接速度が速くなります

- フラックス、溶加材、保護ガスは必要ありません。

短所

- 工具費は高くなります。

- 現在の要件により、作業セクションの厚さは制限されています。

- 高導電性機器にはあまり熟練していません。

- それは高い電力を消費します。

- 溶接継手には、小さな引張力と疲労力が含まれています。

したがって、これはすべてについてです 抵抗溶接プロセス 、2つの金属の溶接に使用されます。それはその電極の間に金属を保持するために使用される溶接ヘッドを含み、溶接を適用します 電源 &金属を溶接する力。力が加えられると、抵抗によって熱が発生し、抵抗溶接はその熱を利用します。同様に、電流の流れが2つの金属全体を前進しようとすると、金属の抵抗のために熱が発生する可能性があります。したがって、最後に、この溶接を使用して、圧力と熱を使用して金属を溶接できます。ここにあなたへの質問があります、何ですか 抵抗溶接パラメータ ?

画像クレジット: スポット溶接とシーム溶接