自動車や自動車では、LEDが照明の好ましい選択肢に成長しています。下の図1に示すように、リアテールライトであろうとクラスター内のわかりやすいインジケーターであろうと、最近ではすべてにLEDが組み込まれています。それらのコンパクトな寸法は、設計の多様性を助け、車両の平均余命自体と同じくらい耐久性があるという見通しを提供します。

図1

一方、LEDは非常に効率的なデバイスですが、特に過酷な自動車エコシステムでは、調整されていない電圧、電流、および温度パラメーターによる劣化に対して脆弱です。

“ポートとコネクタの種類 ”

LEDの光効率と耐久性を向上させるために、 LEDドライバ回路設計 慎重な分析が必要です。

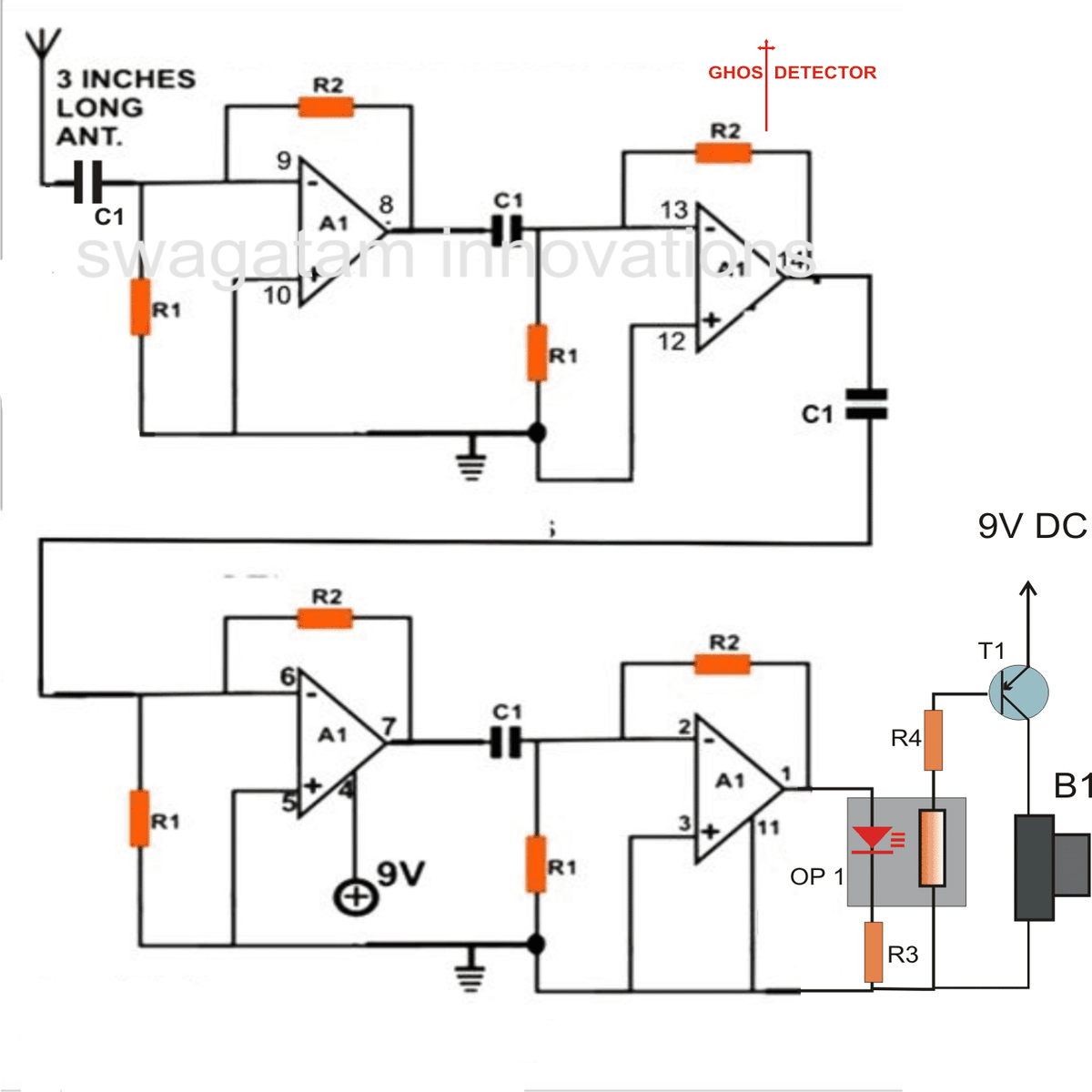

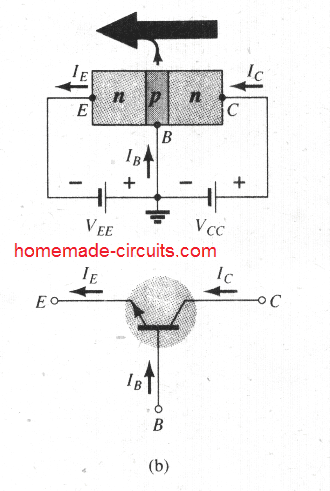

LEDドライバとして使用される電子回路は、基本的にトランジスタを利用しています。 LEDドライバで頻繁に使用される標準的な回路トポロジの1つは、トランジスタが線形領域内で動作するように設計されている線形トポロジです。

このトポロジでは、作成するオプションが提供されます トランジスタのみを介したドライバ回路 または、トランジスタと追加のLEDエンハンスメント機能を備えた専用ICを使用します。

ディスクリートアプリケーションでは、アクセスしやすいコモディティ製品であるバイポーラ接合トランジスタ(BJT)が人気になる傾向があります。

BJTは回路の観点から構成が簡単であるという事実にもかかわらず、電流制御の精度、PCB寸法、熱管理、および障害診断を実現するトータルLEDドライバーソリューションを作成する際に、大きな問題が見つかります。これらは、全体を通していくつかの重要な前提条件です。動作中の電源電圧と温度範囲全体。

さらに、 LEDの数が増える 、ディスクリートBJTステージを使用した回路設計はさらに洗練されています。

個別部品と比較して、適用 ICベースの代替品 回路レイアウトに関してはより便利なようですが、さらに設計と評価の手順もあります。

それに加えて、一般的な救済策はおそらくさらに手頃な価格かもしれません。

自動車用LEDドライバーを設計するためのパラメーター

したがって、LEDドライバ回路を設計する場合 自動車照明 アプリケーションでは、LEDの焦点を検討し、回路設計の代替案を評価し、システム要求の要因を評価することが不可欠です。

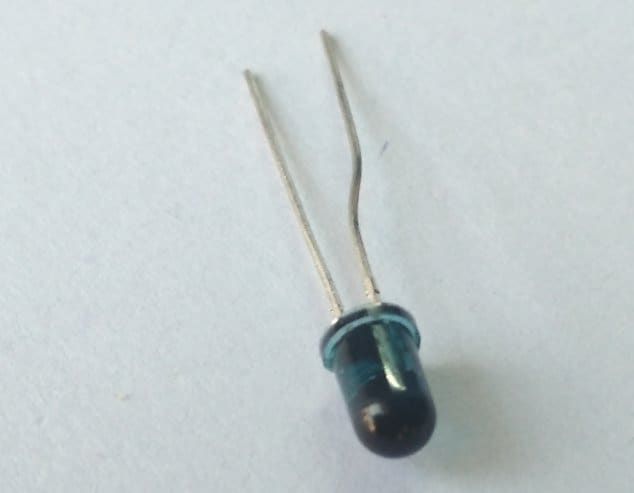

LEDは、実際にはP型N型(PN)接合ダイオードであり、電流が一方向にのみ流れるようにします。 LEDの両端の電圧が最小順方向電圧(VF)に達するとすぐに、電流が流れ始めます。

LEDの照明レベルまたは明るさは順方向電流(IF)によって決定されますが、LEDが消費する電流の量は、LEDに印加される電圧によって異なります。

LEDの輝度と順方向電流IFは線形関係にありますが、LEDの順方向電圧VFがわずかに増加しただけでも、LEDの電流取り込みが急速に増加する可能性があります。

色の仕様が異なるLEDは、特定の半導体成分のためにVFとIFの仕様が異なります(図2)。特に単一の回路内で異なる色のLEDを適用する場合は、各LEDのデータシートの仕様を考慮する必要があります。

図#2

たとえば、 赤-緑-青(RGB)照明 、赤色LEDの順方向電圧定格は約2 Vである可能性がありますが、青色および緑色LEDの場合は約3〜4Vである可能性があります。

これらのLEDを単一の共通電圧源から操作していることを考えると、十分に計算されたものが必要になる場合があります 電流制限抵抗 LEDの劣化を防ぐために、色付きのLEDごとに。

熱効率と電力効率

供給電圧と電流のパラメータは別として、温度と電力効率も同様に注意深い分析を必要とします。 LEDに流れる電流の大部分はLEDライトに変換されますが、デバイスのPN接合内で少量の電力が熱に変換されます。

LED接合部で生成される温度は、次のようないくつかの外部パラメータによって深刻な影響を受ける可能性があります。

- 気温(TA)によって、

- LED接合部と周囲空気の間の熱抵抗(RθJA)によって、

- そして電力損失(PD)によって。

次の式1は、LEDの消費電力仕様PDを示しています。

PD = VF×IF ------------式#1

上記の助けを借りて、LEDの接合部温度(TJ)を計算する次の方程式をさらに導き出すことができます。

TJ = TA +RθJA×PD ---------- Eq#2

最悪のシナリオの懸念に関しては、通常の作業条件下だけでなく、設計の絶対最大周囲温度TAの下でもTJを決定することが不可欠です。

LED接合部温度TJが上昇すると、作業効率が低下します。 LEDの順方向電流IFと接合部温度TJは、破壊から保護するために、データシートで分類されている絶対最大定格を下回っている必要があります(図3)。

図#3

LEDに加えて、特にディスクリートコンポーネントの量が増えるにつれて、抵抗器やBJTやオペアンプ(op amps)などの駆動要素の電力効率も考慮する必要があります。

ドライバーステージの不十分な電力効率、LEDのオン時間、および/または周囲温度これらすべての要因により、デバイスの温度が上昇し、BJTドライバーの電流出力に影響を与え、LEDのVF降下が減少する可能性があります。 。

温度の上昇によりLEDの順方向電圧降下が減少すると、LEDの消費電流率が上昇し、それに比例して電力損失PDと温度が増加します。これにより、LEDの順方向電圧降下VFがさらに減少します。

「熱暴走」とも呼ばれるこの継続的な温度上昇のサイクルにより、LEDは最適な動作温度を超えて機能し、急速な劣化を引き起こし、IF消費レベルの増加により、ある時点でデバイスが故障します。 。

リニアLEDドライバー

トランジスタまたはICのいずれかを介してLEDを直線的に操作することは、実際には非常に便利です。すべての可能性の中で、LEDを制御するための最も簡単なアプローチは、通常、電源電圧源(VS)の両端にLEDを接続することです。

適切な電流制限抵抗を使用すると、デバイスの消費電流が制限され、LEDの正確な電圧降下が修正されます。次の式3は、直列抵抗(RS)値の計算に使用できます。

RS = VS-VF / IF ---------- Eq#3

図4を参照すると、3つのLEDが直列に使用されていることがわかります。VF計算では、3つのLED間の電圧降下VF全体を考慮する必要があります(LEDの順方向電流IFは一定のままです)。

図4

これは最も単純なLEDドライバー構成である可能性がありますが、実際の実装では非常に実用的でない場合があります。

電源、特に自動車用バッテリーは、電圧変動の影響を受けやすくなっています。

電源入力がわずかに増加すると、LEDがトリガーされてより多くの電流が流れ、その結果、破壊されます。

さらに、抵抗器の過度の消費電力PDはデバイスの温度を上昇させ、熱暴走を引き起こす可能性があります。

自動車用途向けのディスクリート定電流LEDドライバー

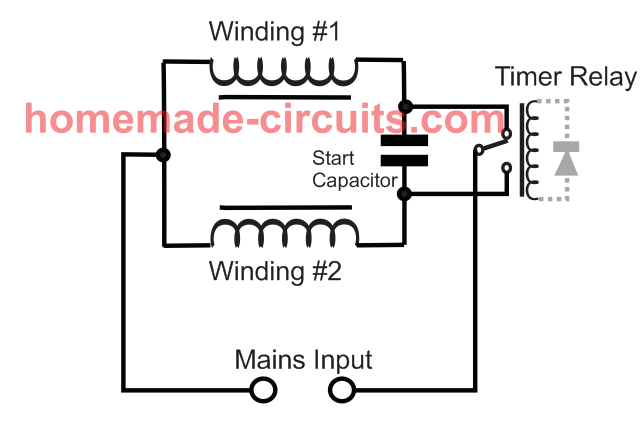

定電流機能を使用すると、電力効率と信頼性の高いレイアウトが強化されます。 LEDを操作するための最も一般的な手法は、オンとオフの切り替えによるものであるため、トランジスタは適切に調整された電流供給を可能にします。

図#5

上記の図5を参照すると、LED構成の電圧と電流の仕様に基づいて、BJTまたはMOSFETのいずれかを選択できる場合があります。トランジスタは抵抗器に比べて大きな電力を簡単に処理できますが、電圧の上下や温度変化の影響を受けやすくなっています。たとえば、BJTの周囲の電圧が上昇すると、その電流も比例して増加します。

追加の安定性を保証するために、これらのBJTまたはMOSFET回路をカスタマイズして、供給電圧に不均衡があっても定電流を供給することができます。

LED電流源の設計

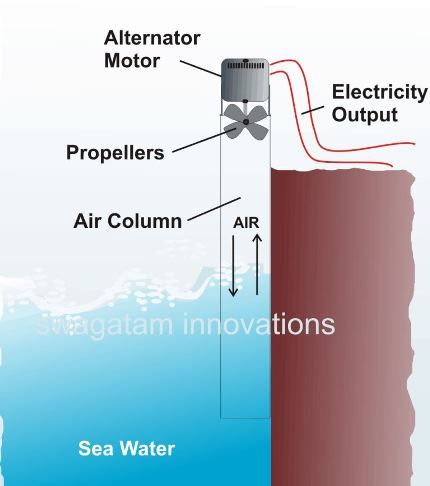

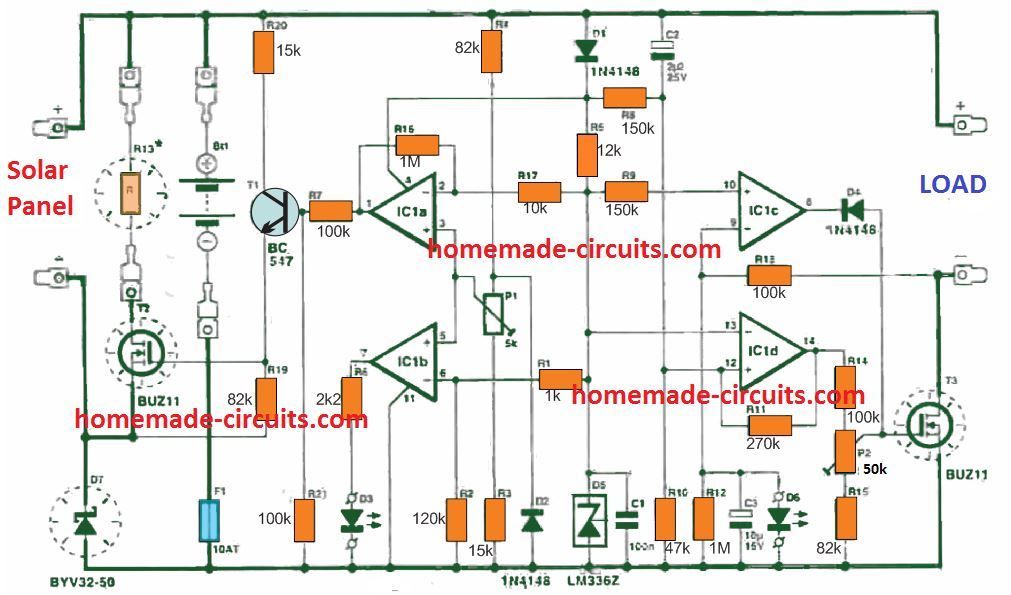

図6から8は、いくつかの電流源回路の図を示しています。

図6では、ツェナーダイオードがトランジスタのベースに安定した出力電圧を生成します。

電流制限抵抗RZは、ツェナーダイオードが正しく動作できるように制御された電流を保証します。

ツェナーダイオードの出力は、電源電圧の変動にもかかわらず、定電圧を生成します。

エミッタ抵抗REの電圧降下は、ツェナーダイオードの電圧降下を補完する必要があるため、トランジスタはコレクタ電流を調整して、LEDを流れる電流が常に一定に保たれるようにします。

オペアンプフィードバックの使用

下の図7に、理想的な自動車用LEDコントローラー回路を作成するためのフィードバックループを備えたオペアンプ回路を示します。フィードバック接続により、負の入力で発生する電位が正の基準入力と等しくなるように、出力が自動的に調整されます。

ツェナーダイオードは、オペアンプの非反転入力で基準電圧を生成するようにクランプされています。 LED電流が所定の値を超えると、センス抵抗RSの両端に比例した量の電圧が発生し、ツェナー基準値を超えようとします。

これにより、オペアンプの負の反転入力の電圧が正の基準ツェナー値を超えるため、オペアンプの出力が強制的にオフになり、LED電流とRS両端の電圧が減少します。

この状況では、オペアンプの出力が再びオン状態に戻り、LEDがアクティブになります。このオペアンプの自動調整動作は無限に続き、LED電流が計算された危険なレベルを超えないようにします。

上の図8は、いくつかのBJTを使用して実現されたもう1つのフィードバックベースの設計を示しています。ここで、電流はR1を介して流れ、トランジスタQ1をオンにします。電流はR2を介して流れ続け、LEDを流れる正しい量の電流が固定されます。

R2を流れるこのLED電流が所定の値を超えようとすると、R2の両端の電圧降下も比例して増加します。この電圧降下がトランジスタQ2のベース-エミッタ間電圧(Vbe)まで上昇すると、Q2がオンになり始めます。

オンにすると、Q2はR1に電流を流し始め、Q1は強制的にオフになり、状態はLEDを流れる電流を自己調整し続け、LED電流が危険なレベルを超えないようにします。

この トランジスタ化された電流リミッター フィードバックループを使用すると、R2の計算値に従ってLEDへの定電流供給が保証されます。上記の例では、BJTが実装されていますが、それでも、より高い電流のアプリケーションのために、この回路でMOSFETを使用することも可能です。

集積回路を使用した定電流LEDドライバー

これらの重要なトランジスタベースのビルディングブロックは、図9に示すように、簡単に複製してLEDの複数のストリングを操作できます。

のグループの制御 LEDストリング コンポーネント数が急速に増加し、より多くのPCBスペースを占有し、より多くの汎用入力/出力(GPIO)ピンを消費します。

さらに、このような設計には、基本的に輝度制御や障害診断の考慮事項がありません。これらは、ほとんどの電源LEDアプリケーションに不可欠なニーズです。

輝度制御や障害診断などの仕様を含めるには、追加のディスクリートコンポーネントと追加の設計分析手順が必要です。

を含むLEDデザイン LEDの数が多い 、ディスクリート回路設計に含まれる部品の数が増えるため、回路の複雑さが増します。

設計プロセスを合理化するために、適用することが最も効果的であると考えられています LEDドライバーとして機能する専用IC 。図9に示されているディスクリートコンポーネントの多くは、図10に示されているICベースのLEDドライバを使用すると簡単になります。

図#10

LEDドライバICは、LEDの臨界電圧、電流、温度の仕様に対応し、部品点数と基板寸法を最小限に抑えるために特別に設計されています。

さらに、LEDドライバICには、過熱保護など、輝度制御と診断のための追加機能が備わっている場合があります。とはいえ、ディスクリートBJTベースの設計を使用して上記の高度な機能を実現することも可能かもしれませんが、ICは比較的簡単な代替手段のようです。

自動車用LEDアプリケーションの課題

多くの自動車用LEDの実装では、輝度制御が不可欠になります。

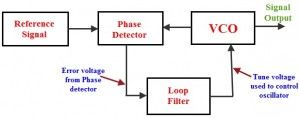

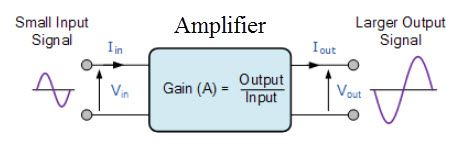

LEDを流れる順方向電流IFを調整すると、輝度レベルが比例して調整されるため、アナログ設計を使用して結果を得ることができます。 LED輝度制御のデジタル方式は、PWMまたはパルス幅変調によるものです。次の詳細は、2つの概念を分析し、それらを自動車用LEDアプリケーションに適用する方法を示しています。

アナログLEDとPWMLEDの輝度制御の違い

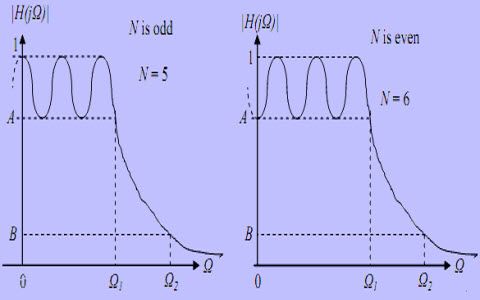

図11は、LEDの輝度を制御するアナログ方式とデジタル方式の主な違いを評価しています。

図#11

アナログLED輝度制御を使用することにより、流れる電流の大きさによってLED照明が変更され、電流が大きくなると輝度が増加し、その逆も同様です。

しかし、特に低輝度範囲では、アナログ調光または輝度制御の品質は満足のいくものではありません。アナログ調光は通常、RGB照明やステータスインジケーターなどの色に依存するLEDアプリケーションには適していません。これは、IFを変更するとLEDの色出力に影響を及ぼし、RGBLEDの色解像度が低下する傾向があるためです。

対照的に、 PWMベースのLED調光器 LEDの順方向電流IFを変更せず、LEDのオン/オフ切り替えレートを変更して強度を制御します。次に、平均オン時間LED電流が、LEDの比例した明るさを決定します。これは、デューティサイクル(PWMのパルス間隔に対するパルス幅の比率)とも呼ばれます。 PWMを介すると、デューティサイクルが高くなると、LEDを流れる平均電流が大きくなり、輝度が高くなります。その逆も同様です。

デューティサイクルをさまざまな照明範囲に微調整できるため、PWM調光は、アナログ調光と比較してはるかに広い調光比を実現するのに役立ちます。

PWMは強化された輝度制御出力を保証しますが、より多くの設計分析が必要です。 PWM周波数は、私たちの視覚が知覚できる周波数よりもはるかに高くする必要があります。そうしないと、LEDがちらつくように見える可能性があります。さらに、PWM調光回路は電磁干渉(EMI)を生成することで有名です。

LEDドライバーからの干渉

不適切なEMI制御で構築された自動車用LEDドライバ回路は、ラジオや同様の敏感なオーディオ機器でのブーンという音の発生など、他の隣接する電子ソフトウェアに悪影響を与える可能性があります。

LEDドライバICは、プログラム可能なスルーレート、出力チャネルの位相シフト、群遅延などのEMIに対処するための補足機能とともに、アナログとPWMの両方の調光機能を確実に提供できます。

LED診断と障害報告

過熱、短絡、または開回路を含むLED診断は、特にアプリケーションが複数のLED動作を必要とする場合に、一般的な設計の前提条件です。 LEDの誤動作のリスクを最小限に抑えるため、LEDドライバーは、トランジスタベースのディスクリートドライバートポリーよりも高い精度で安定化された出力電流を備えています。

これに加えて、ICドライバーには過熱保護が追加されており、LEDとドライバー回路自体の動作寿命を延ばすことができます。

自動車用に設計されたLEDドライバーは、LEDの断線や短絡などのエラーを検出するために装備する必要があります。いくつかのアプリケーションでは、検出された障害に対抗するためのフォローアップ措置が必要になる場合もあります。

一例として、自動車のリアライトモジュールには、テールライトとブレーキライトを照らすための多数のLEDストリングが含まれています。 LEDストリングの1つでバストされたLED障害が検出された場合、残りのLEDへのさらなる損傷を回避できるように、回路はLEDのアレイ全体をオフにできる必要があります。

このアクションは、アンインストールしてメンテナンスのためにメーカーに送信する必要がある非標準の劣化したLEDモジュールについてもユーザーに警告します。

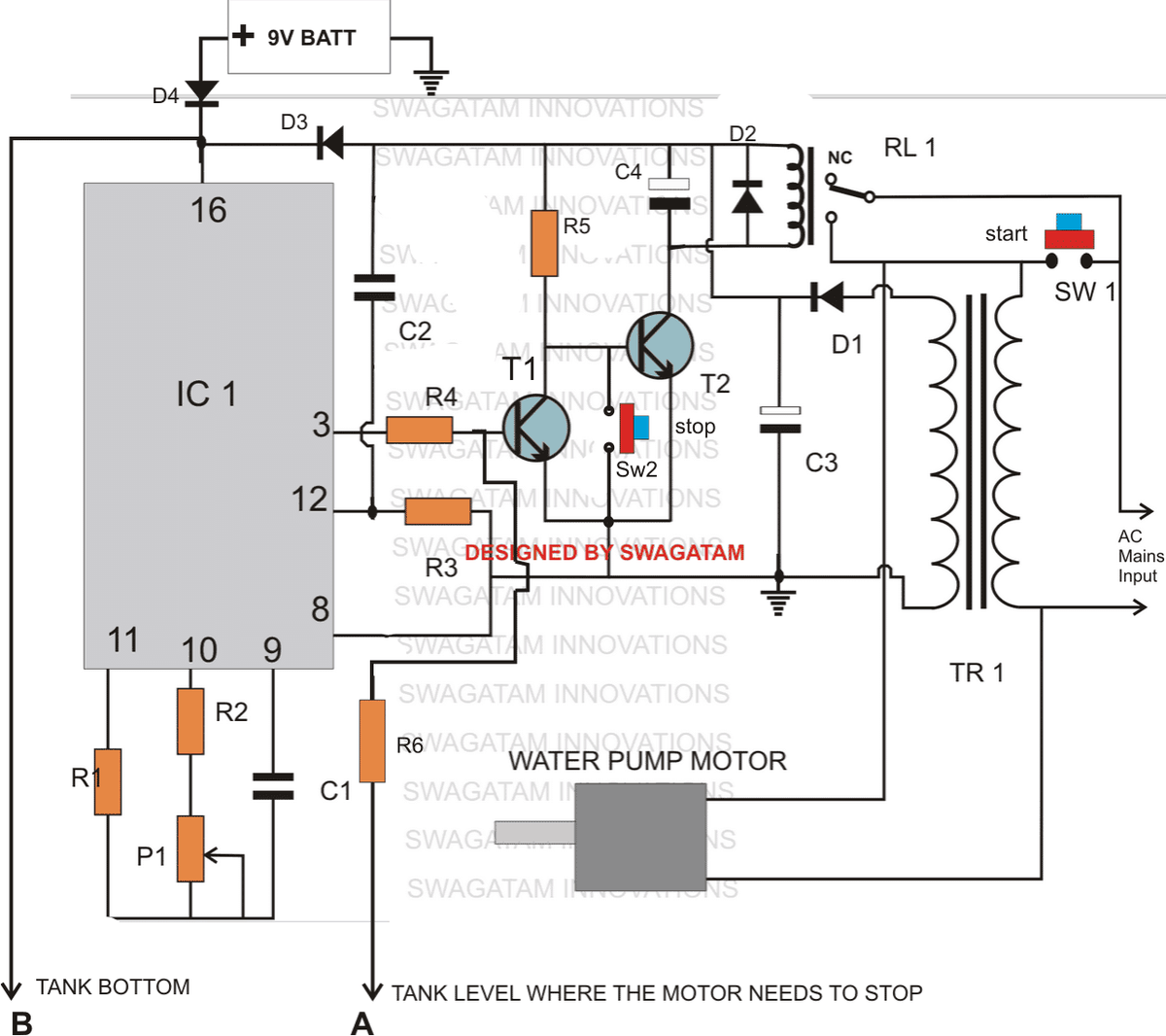

ボディコントロールモジュール(BCM)

車のユーザーに診断アラートを提供できるようにするために、のインテリジェントなハイサイドスイッチ ボディコントロールモジュール (BCM)は、上の図12に示すように、リアライトエレメントを介して障害を登録します。

そうは言っても、BCMを介したLED障害の識別は複雑になる可能性があります。場合によっては、同じBCMボード設計を使用して、標準の白熱電球ベースの回路またはLEDベースのシステムを検出できます。これは、白熱電球の消費量とは対照的に、LED電流が大幅に小さくなり、論理LED負荷が異なるためです。

結論

電流検出診断が正確に設計されていない場合、開いている負荷または切断されている負荷を識別するのが難しい場合があります。個別のオープンLEDストリングを使用する代わりに、LEDストリングのストリング全体をオフに切り替えると、オープンロードの状況を報告するためにBCMでより簡単に検出できるようになります。 One-LED-failの場合、All-LED-fail基準を実行して、単一のLED障害を検出するとすべてのLEDをシャットダウンできることを保証する条件。自動車用リニアLEDドライバーには、1回の失敗からすべての失敗への対応を可能にし、複数のIC構成全体で共通のエラーバスを識別できる機能が含まれています。

前:オゾンガス発生器でコロナウイルスを殺す方法 次へ:ダイアック–動作回路とアプリケーション回路